国内光コネクタ加工メーカー 様

両端から、反射減衰量と挿入損失の一括同時測定を実現。

工程数の削減により、タクトタイムを減少。

誰にでも簡単な操作のため、製造現場における人材の固定化から、流動化を実現。

人材、人件費の有効活用へ。

業務効率化やサポート・サービスの向上により利益増加(経費削減)に繋がった。

効果

お客様のニーズ・課題

- 挿入損失と反射減衰量を別々に、片端ずつ測定しているため出荷前検査に時間がかかる。

- 光測定に時間がかかるため、全体の生産速度が遅い。

- 作業工程が複雑なため、熟練の担当者しか作業を速やかに進められない。

- マッチングブロックの利用は作業者によってムラがある。

![]()

導入効果

- 両端から、反射減衰量と挿入損失の一括同時測定が可能となり、作業工程が激減し、時間を大幅に短縮した。

- 誰にでも簡単な測定は人材の配置を容易にし、作業現場の流動性を高めた。

- マッチングブロックを使わないため、測定値がヒトに依存されない。

- 測定毎の時間・ヒトの効率化が、生産コストの大幅削減(利益の増加)に繋がった。

現状

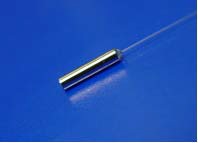

お客様の主な業務

- 光ファイバのコネクタ端末加工

- 光カプラ・減衰器等のパッシブ部品の製造及び商品開発

導入前までのお客様の状況

- 出荷前検査の際、挿入損失と反射減衰量を片端ずつ測定している。

- 作業工程の担当者以外は、測定器を扱えない。

- 光コネクタ端末加工を沢山こなしても、利益を確保し辛い。(市場競争の激化)

現状の問題点と要望

- 作業工程数が多い、光測定のところで生産スピードが遅くなる。

- 受注の数に生産が間に合わない。

- 特定の人材に負担がかかる為、人件費と生産効果のバランスが悪い。

- マッチングブロックの利用は作業者によってムラがある。

導入までのフロー

導入背景

生産スピードを速めて、受注に対応できるようになるとともに、一本当りのコスト、タクトタイムの両方を抑えたい。

片端ずつ、挿入損失と反射減衰量を測定している現状では、測定に時間がかかってしまう。急な発注にも対応できず、生産ラインのネックになっていた。また、時間がかかるため一本当たりの人件費がかさみ、利益が少なくなっていた。

選定理由

両端から挿入損失と反射減衰量を測定できる。

誰にでも簡単な測定で、生産体制が柔軟になる。

両端から挿入損失と反射減衰量を測定できるため、測定時間を大幅に短縮できる。また、測定手順が簡略化され、作業工程を誰もが同じスピードでこなせるようになる。

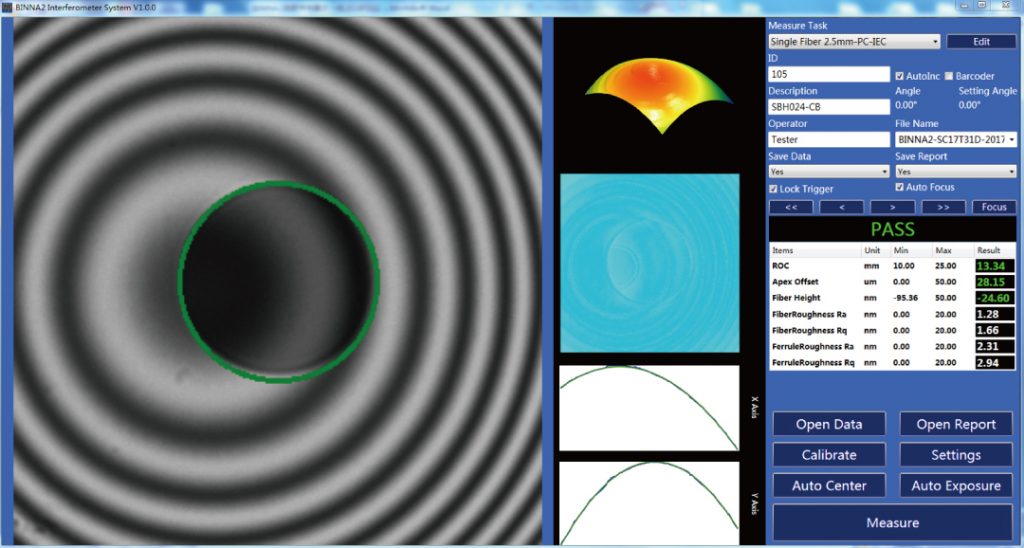

システム内容

1310nm/1550nm(又は850nm/1300nm)の両方から測定できる。

またソフトウェアを使って、PCに測定結果を保存できる。

シングルモード用は1310nmと1550nm、マルチモード用は850nmと1300nmの測定に対応。また、ソフトウェアを使用する事で、機器を操作することなくパソコン上から測定と測定データの保存ができる。

導入効果

導入前と比べ、生産コストが30%以上縮小された。熟練者に限らず誰でも簡単に操作できるため、余剰時間、余剰人材は他の生産現場で作業ができる。

よって、光コネクタ加工のみならず、生産現場全体の作業効率の改善につながった。

導入前は挿入損失と反射減衰量の測定をそれぞれ片端ずつ行っていたため、測定に非常に時間がかかった。導入後は両端から一括で、さらにPCで測定結果を管理できるようになった。作業全体の中でも、時間と人手がかかっていた光測定の改善により、生産コストを30%以上も縮小することに成功した。

今後の展望

人員・時間・経費を削減することで、光コネクタ加工生産の更なる受注拡大を図る。

お客様からの突然の発注依頼にもすぐに対応でき、また従来の許容にない大量受注でも対応できるようになる。生産コストの削減(=作業スピードの改善と作業者のスキルレス化)により、利益率の大幅な向上が期待できます。